|

良い型のグローブ30%

|

プロショップでの型付け有り

更にフィットし、良い型としてなじみが早くなり、型崩れもしにくい |

守備の達人

守備の魔術師 |

|

プロショップでの型付け無し

段々になじんでいくので心配ない |

|

悪い型のグローブ70%

|

プロショップでの型付け有り

手にフィットしているように感じるのも束の間、すでに型崩れは始まっており、型破壊へ進む、つまり型付けなどしないほうが長持ちする |

残念!

|

|

プロショップでの型付け無し

徐々に型は崩れ、それと格闘しているうちにライバルとの差は開いてしまう |

|

外野手のあなたなら

|

オールラウンダーをめざすなら

|

内野手のあなたなら

|

|

|

|

|

|

|

|

外野手のあなたなら

|

オールラウンダーをめざすなら

|

内野手のあなたなら

|

|

|

|

|

|

|

|

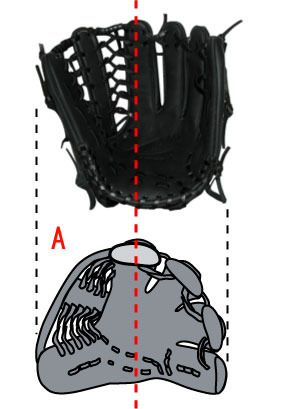

赤の斜線部分が十分に硬く補強されているか確認してください。ここがはじめから頼りないレベルであればメリハリがつかず、使えば使うほど不安を感じるでしょう。

3指(人指し・中・薬)も図のように硬さのバランスが違います。 3指の指先も「いざ!」という時、重要ですのでチェックを忘れずに。 Aの土手部はほどよく硬くです。硬すぎも良くありません。 |

|

柔らかさ=関節の見極めが大事です。関節を有していなければ、いつまで経っても握力トレーニンググローブになってしまいます。チェックは慎重に!!

C’のラインは小指側のフレックスライン(このラインに沿って曲げる)です。ここに関節があるか?元々硬いグローブでもかすかに感じ取れるか?Cは特に柔らかさが必要です。 Aは親指の関節です。昨今は捕球時、親指を積極的に動かすため、柔らかさが必要です。A’は親指側のフレックスライン Bは極端に柔らかい関節は必要ありませんが、人間の背骨付近にあたる部分ですので、「ねばり強さと柔らかさ」が必要です。 |

|

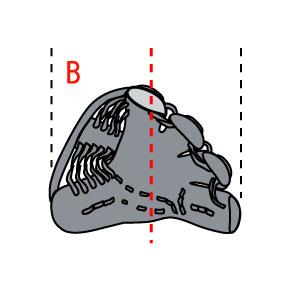

2のチェックと同時にこのポイントも是非確認してください。「おなか」、つまり中指と薬指の指又あたりがグローブを閉じようとするときに極端に膨らんでしまうものは良くありません。これは捕球部と背面部のパーツのバランスが悪いと発生します。買われたときはほんの少しの出っ張り程度だったものでも、使い込んでいけば2倍、3倍にもなりますので要注意です。こうなるとグローブを閉じるときに捕球部とグローブの指先が連動せずチグハグな感じになります。良い型に育ってきたなと思う頃に型崩れを起こす原因のひとつです。現在のグローブの構造上、全く出っ張らないものはありません。それを理解した上でよく比較し、ご自分の指先にあった、出っ張りにくいものを選んでください。

|

|

外野手のあなたなら

|

オールラウンダーをめざすなら

|

内野手のあなたなら

|

|

|

|

|

= はポケットを表しています。一番大きな円から一番小さな円に向かって少しずつ深くなっていきます。ちょうど地図で山の高低をあらわす線と同じだと思ってください。

|

竹林孝三